LES ABRASIFS DE SABLAGE

Le choix de l’abrasifs adaptés aux différentes applications de sablage est primordial. Ce choix peut sembler difficile parmi les nombreux produits disponibles, ces quelques indications vous permettront de sélectionner les abrasifs pour sablage adéquats.

- Le choix de l’abrasif doit être effectué en prenant soin de considérer l’ensemble des paramètres influents, ceci pour l’assurance d’un rendement optimal.

- Nous sommes à votre disposition pour vous conseiller par rapport à votre application, et éventuellement réaliser des essais sur vos pièces dans nos ateliers.

- Vous pouvez commander vos abrasifs directement en ligne sur notre boutique

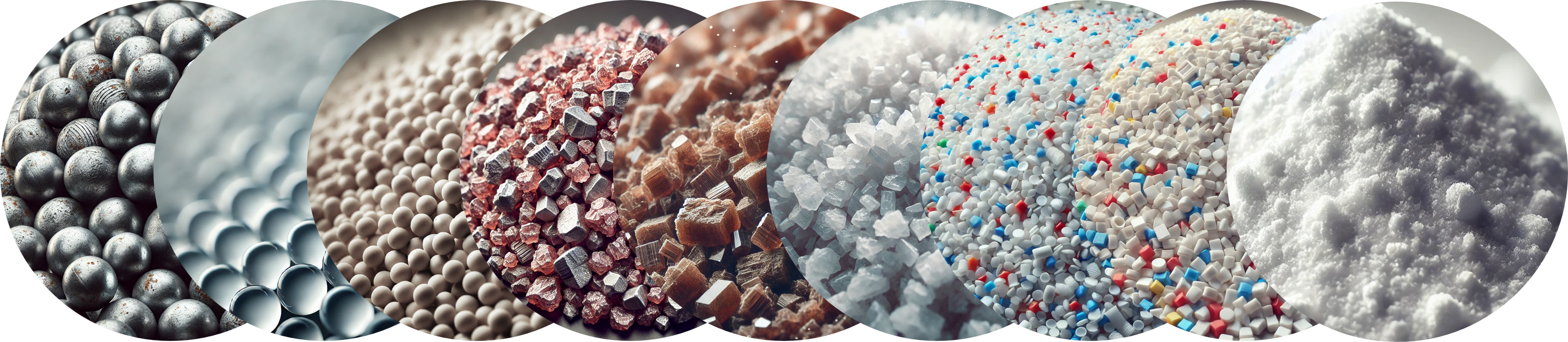

LES ABRASIFS POUR SABLAGE SE DÉCLINENT EN 3 FAMILLES DE PRODUITS :

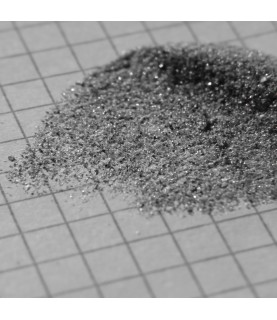

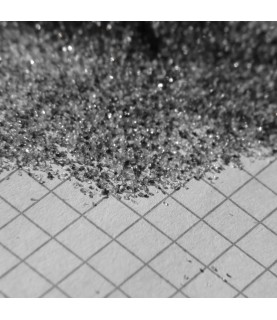

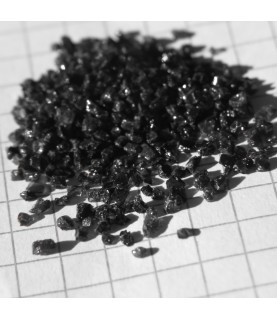

1. Les abrasifs angulaires (sable de sablage / corindon / grenaille métallique…)

- Pour décaper, désoxyder, graver ou ébavurer

- Pour créer une rugosité

- Ils arrachent de la matière à la surface de la pièce,

- A éviter sur des pièces mécaniques de précision (modification des cotes)

2. Les abrasifs sphériques (billes de verre, de céramique ou billes métalliques)

- Pour nettoyer, rénover ou satiner du métal,

- Pour effectuer un grenaillage de précontrainte (shot-peening)

- Pour faire une finition sur des soudures (inox, aluminium…)

- Ils martèlent la surface de la pièce.

3. Les abrasifs doux ou de gommage (média plastique, végétal ou bicarbonate)

- Pour nettoyer ou décaper sans abîmer le support,

- Pour traiter des pièces délicates

- Le bicarbonate de sodium étant soluble dans l’eau, il rend le nettoyage des pièces plus facile

Quelques règles de base sur l’utilisation des abrasifs pour sablage:

La force d’impact de chaque grain d’abrasif sur la pièce est proportionnelle à sa taille (granulométrie), et à la pression d’air comprimé

- La distance buse – pièce fait également varier la puissance d’impact,

- Plus l’abrasif est solide, plus il accepte une pression d’air élevée, et donc des impacts puissants.

- Un abrasif résistant pourra être recyclé plusieurs fois avant d’être éliminé par la machine sous forme de poussière, Inversement, un abrasif moins résistant sera consommé plus rapidement.

- A débit d’abrasif constant en sortie de buse, des grains fins sortiront en plus grand nombre et généreront plus d’impacts que des grains plus gros.

- La rugosité obtenue par projection d’abrasif angulaire est liée à la granulométrie de l’abrasif, comme si la forme du grain se recopiait sur la pièce.

- Il est plus facile de créer une rugosité sur un métal mou que sur un métal dur.

- Plus la couche superficielle à éliminer est dure et friable, plus elle est facile à éliminer, inversement, l’abrasif aura tendance à rebondir sur un matériau souple comme le caoutchouc ou la colle.

- 2 traitements successifs avec 2 abrasifs différents sont parfois nécessaires, le premier pour décaper et le second pour produire un satinage.

- Des microbilles de verre, projetées à une pression d’air trop élevée éclatent lors de l’impact et se transforment en grains angulaires, ce qui modifie peu à peu l’état de surface final, il faut limiter l’énergie d’impact pour éviter ce phénomène, ou remplacer l’abrasif plus souvent.